FAHRION

CENTRO|P synchro

Die perfekte Gewinde-Bearbeitung in bewährter Fahrion-Qualität

Entkopplung ohne mechanische Reibung – Drehmomentlast ohne Verlust von Leichtgängigkeit

Noch stabiler!

Sichere Prozesse durch Leichtgängigkeit auch unter Drehmomentlast.

Noch beständiger!

Längere Standzeit des Gewindebohrers und -formers.

Noch kleiner!

Deutlich kleinerer Außendurchmesser als bisher im Markt verfügbar.

Noch mehr!

10-mal so viel Innenkühlung direkt am Werkzeug als der beste Wettbewerber (für ER8).

Noch genauer!

Doppelt so gute Rundlaufgenauigkeit für den geringsten Flankendruck.

Noch sanfter!

Gedämpfte Drehrichtungsumkehr für weniger Werkzeugbrüche.

Sicherer Prozess beim Gewinden

Deutlich längere Werkzeugstandzeit

Merkmale

- Extrem niedrige Axialkräfte für wenig Flankendruck und perfekte Oberflächenqualität.

- Torsionsdämpfer und Ausgleichsmechanismus in Umfangsrichtung.

- Tiefe von bis zu 150 mm bei Ø10 Störkontur erreichbar (bei Gewindegröße M0,5 – M3).

- Für interne Kühlmittelzufuhr bis 80 bar geeignet.

- Für Gewindebohrer und Gewindeformer geeignet.

- Für Rechts- und Linksgewinde geeignet.

- Für Sack- und Durchgangsloch geeignet.

- Minimallängenausgleich in Druck- und Zugrichtung.

- Reduziert den Flankendruck drastisch bei alten & neuen CNC-Bearbeitungszentren.

Die komplette Produktübersicht der verfügbaren Schnittstellen und passenden Spannzangen finden Sie in der Broschüre.

Alle verfügbaren Produkte in der Broschüre

- Die CENTRO|P synchro Produkt-Palette im Überblick

- Genaue technische Daten zur CENTRO|P synchro Produkt-Palette und allen Schnittstellen

Präzise und synchron bis ins letzte Eck

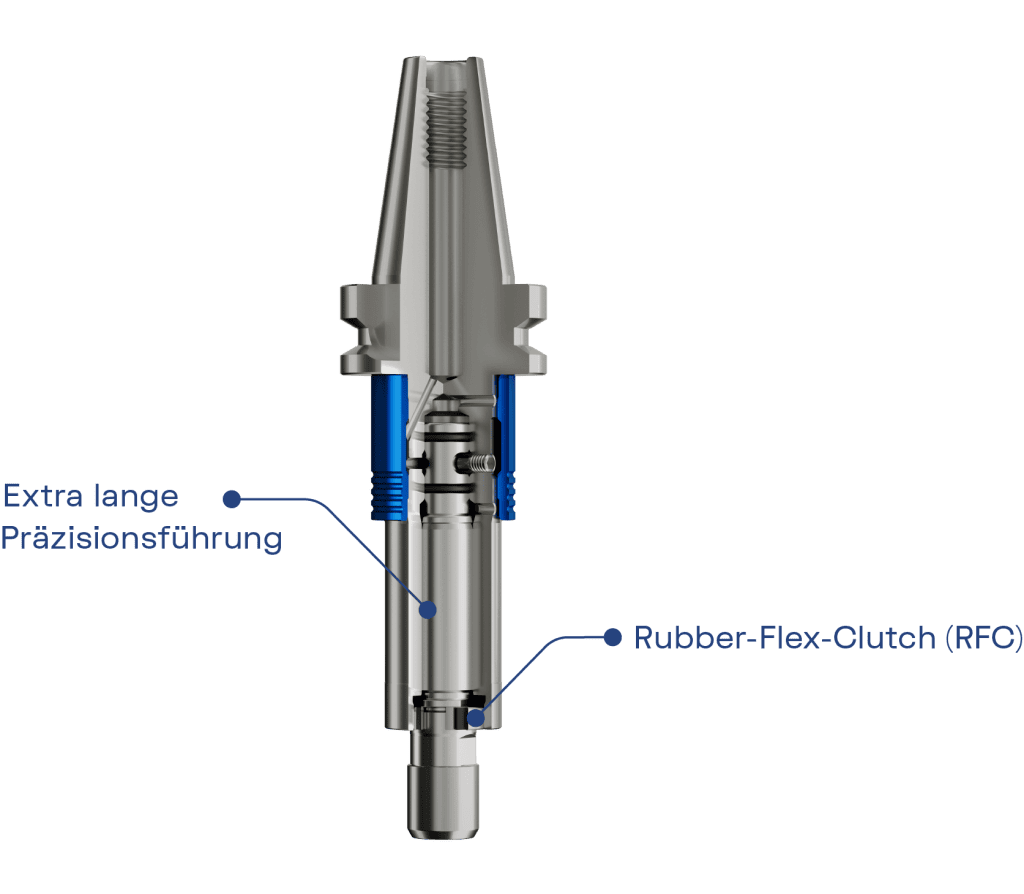

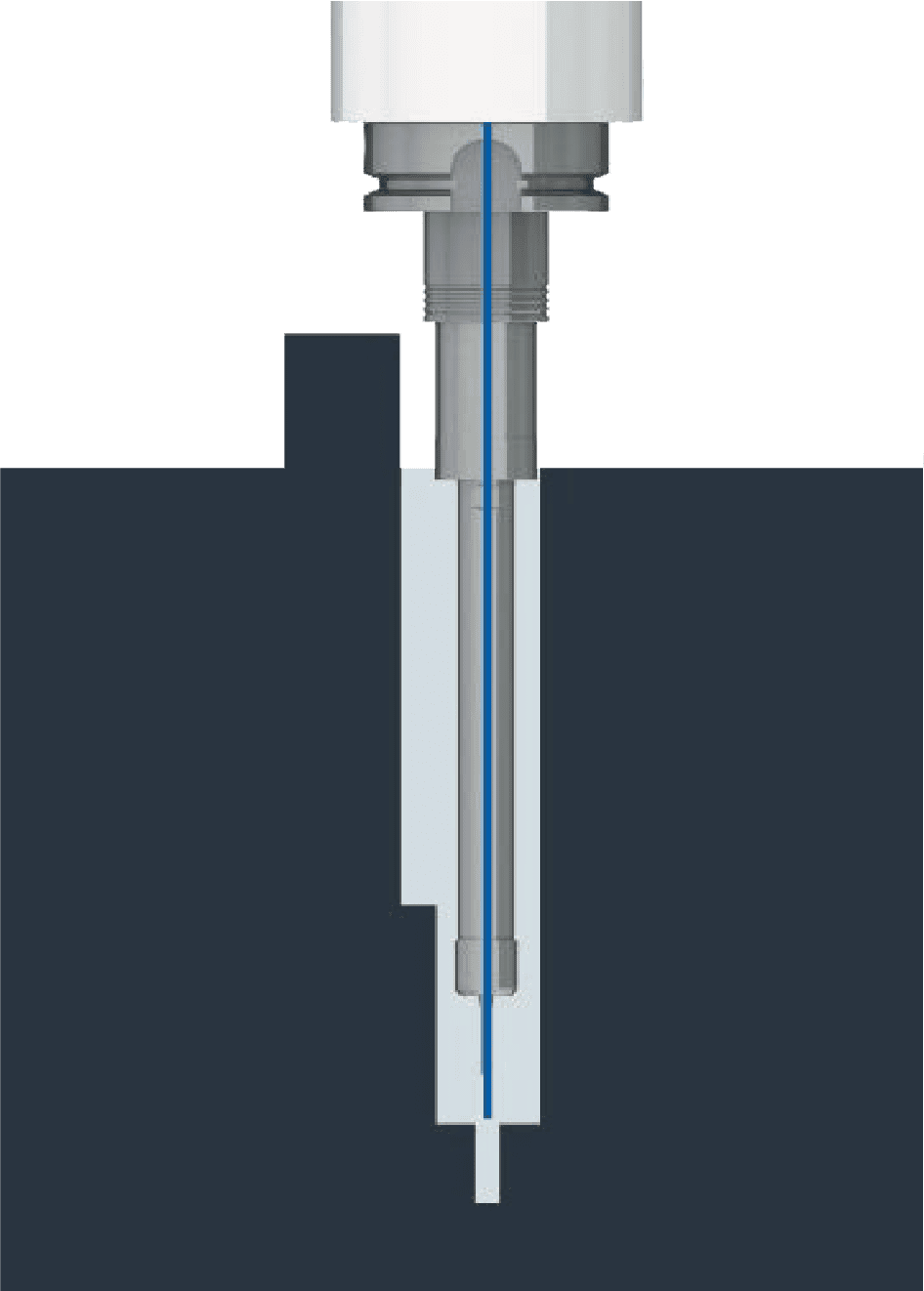

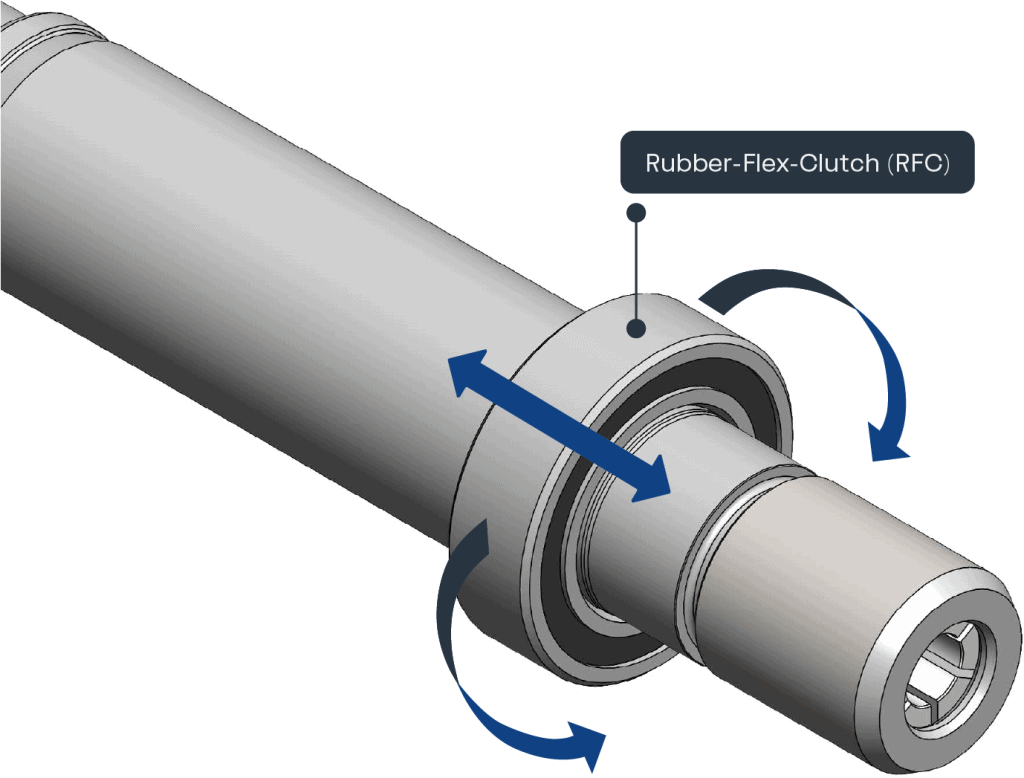

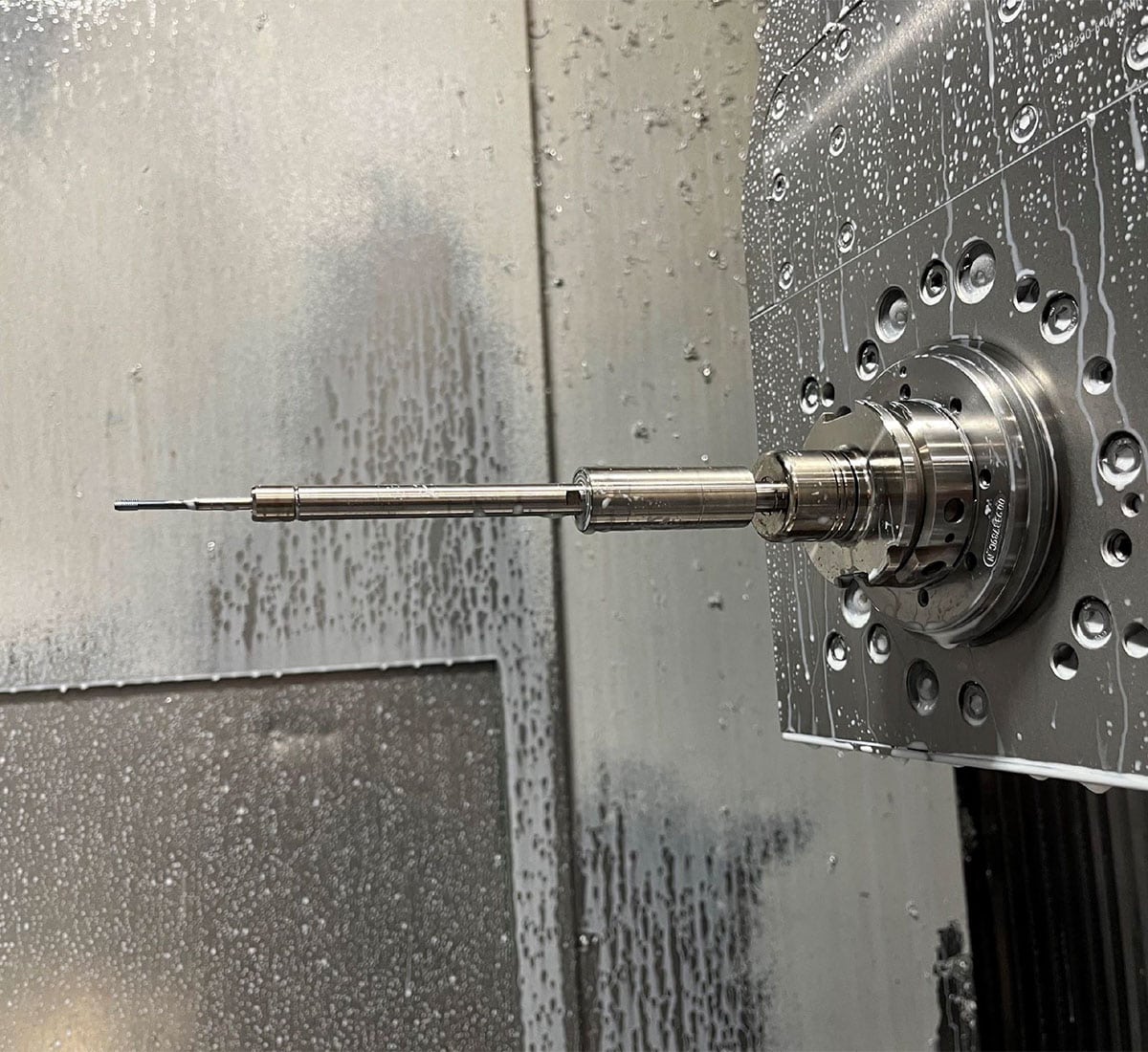

Das FAHRION spezifische Design der Führungen gewährleistet höchsten Rundlauf auch bei langer Auskragung. Die Rubber-Flex-Clutch (RFC) übernimmt dabei die erforderlichen Dämpfungseigenschaften in axialer und radialer Richtung. Dabei kommt unser Mini Synchro Chuck MSC8 mit einem Durchmesser von 10 mm an der Spannmutter aus. Einzigartig ist, dass die verlängerten CENTRO|P synchro Ausführungen trotz der extrem schlanken Außenkontur über eine interne Zuführung des Kühlschmierstoffes verfügen.

Zusätzliche Kostenersparnis:

Du brauchst nur das Mini Synchro Chuck (MSC) in der gewünschten, längeren Ausführung + günstigere Gewindebohrer in der Standard-Länge. Es sind keine teureren Gewindebohrer in der längeren Ausführung mehr nötig.

Viele Vorteile durch interne Kühlschmierstoff-Zufuhr

KSS in ausreichender Menge, bei ausreichendem Druck an der richtigen Stelle, ist beim Gewinden elementar wichtig. Deshalb ist es meist von Vorteil, wenn der KSS durch das Werkzeug geleitet wird. Wie auf den Bildern schematisch dargestellt, ist durch eine interne Kühlschmierstoff-Zufuhr gewährleistet, dass selbst bei kritischen Konturen immer genug KSS direkt an der Schneide ankommt. Dabei kann der Austritt wahlweise durch das Werkzeug und/oder durch die Spannzange erfolgen.

Durch die interne Zufuhr von Kühlschmierstoff ist auch bei kritischen Konturen stets ausreichend KSS direkt an der Schneide vorhanden.

Was ein Synchrofutter zu leisten imstande ist

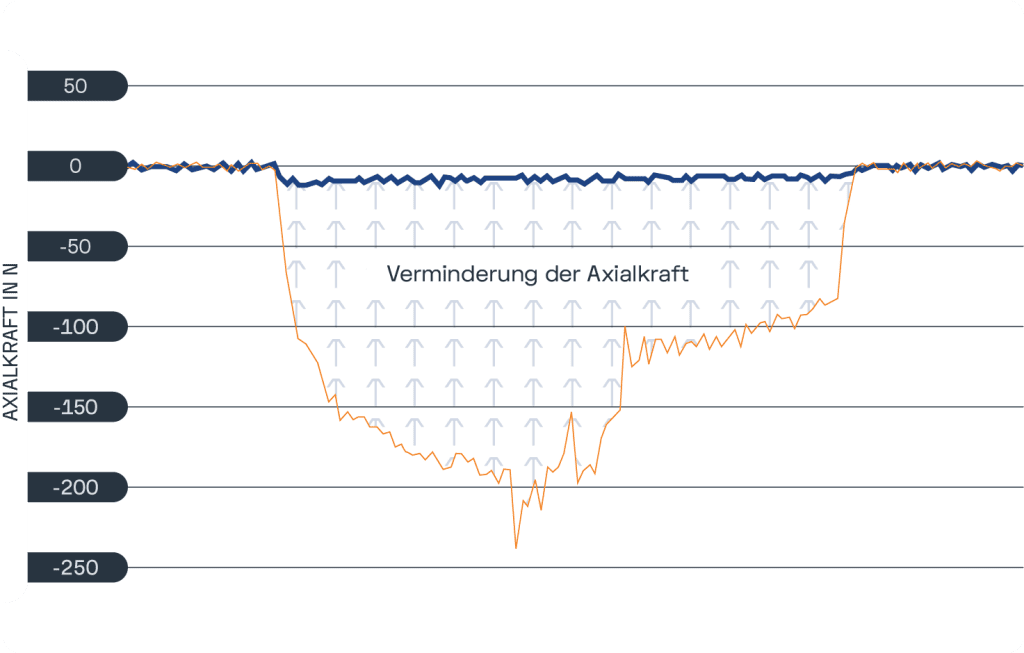

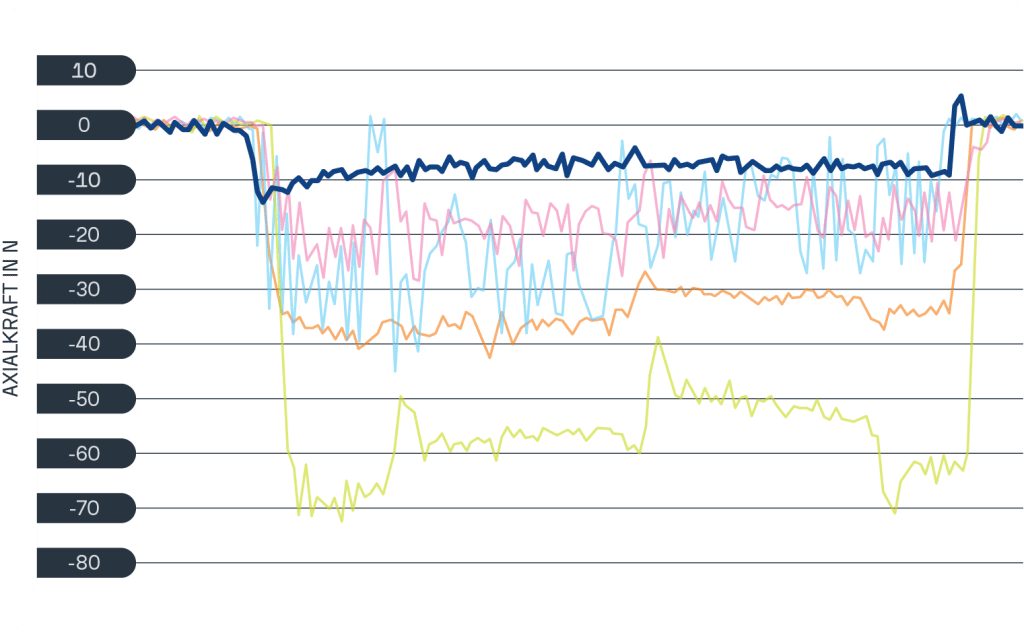

Kraftmessung beim Gewindeformen von M2 in 1.7131 mit 3000 U/min.

FAHRION CENTRO|P synchro

starres Futter

Ein Synchrofutter kompensiert die Synchronfehler und reduziert die Axialkräfte. Das führt zu besserer Qualität, weniger Verschleiß, längerer Standzeit und einem sichereren Prozess.

Um Gewinde prozesssicher herzustellen, kommt es entscheidend darauf an, dass das Synchrofutter (Gewindeschneidfutter mit Minimallängenausgleich) seine Leichtgängigkeit vor allem auch unter Drehmomentlast beibehalten kann. Die entstehenden Kräfte bei der Gewinde-Bearbeitung kann man in dem Diagramm deutlich erkennen: Bearbeitung mit starrem Spannfutter (orange Linie) im Vergleich mit einem Spannfutter inkl. Synchronausgleich (blaue Linie).

Was FAHRION CENTRO|P synchro so einzigartig macht

Kraftmessung beim Gewindeformen von M3 in 1.7131 mit 2334 U/min.

FAHRION CENTRO|P synchro

Wettbewerb 1

Wettbewerb 2

Wettbewerb 3

Wettbewerb 4

Das abgebildete Diagramm zeigt 4 Spannfutter mit unterschiedlichen mechanischen Synchronausgleichen, die wir mit unserer RFC-Technologie verglichen haben.

Im Vergleich zu anderen Wettbewerbern weist unser Gewindeschneidfutter die geringsten verschleißfördernden Kräfte auf (dunkelblaue Linie).

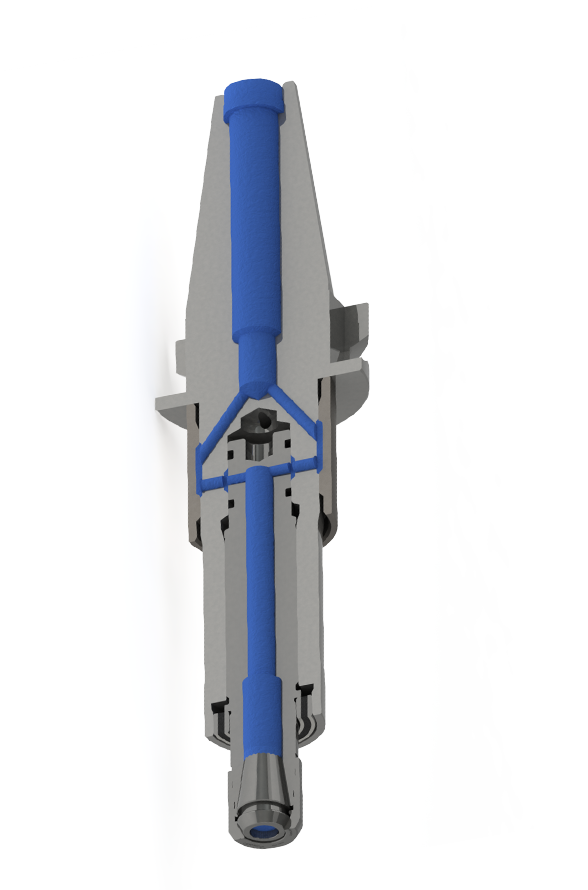

Jeder Maschinenbauer weiß: „Bei gleichzeitigem Drehen und Ziehen klemmt’s.“ Eine bestehende Grundproblematik, die unter Drehmomentlast durch Kugeln, Stifte oder vergleichbare Mitnehmer entsteht. Die FAHRION-Technologie verzichtet einfach auf derartige mechanisch-formschlüssige Mitnehmer und arbeitet stattdessen mit unserer zum Patent angemeldeten Kupplung („Rubber-Flex-Clutch“). Durch die „Rubber-Flex-Clutch“ (RFC) kann die Werkzeugaufnahme Drehmomentlast ohne mechanischen Formschluss aufnehmen. Der Prozess der Mitnahme und des Ausgleichs vollzieht sich so „aus einem Guss“ und nahezu reibungsfrei. Zusätzlich sorgt die RFC für ein gedämpftes Momentum bei der Umkehrung der Drehrichtung.

Vom Synchronausgleich in vier Richtungen bis zum spielfreien Synchronausgleich

Zug- und Torsionskraft während des Gewindeschneidens bzw. -formens

Die RFC wirkt auf den radialen Antrieb in Drehrichtung als auch auf den axialen Ausgleich sowohl in Zug- als auch Druckrichtung.

Druck- und Torsionskraft nach Umkehrung der Drehrichtung

Die RFC wirkt auf den radialen Antrieb in umgekehrter Drehrichtung als auch auf den axialen Ausgleich sowohl in Zug- als auch Druckrichtung.

CENTRO|P synchro Futter zeichnen sich durch eine besonders lange und präzise Führung der Welle bei gleichbleibend hoher FAHRION-Qualität aus.

Jetzt von FAHRION CENTRO|P synchro profitieren

Beseitige kritische Prozesse beim Gewinden oder verlängere die Standzeit deiner Gewinde-Werkzeuge.

Success stories

Kunde

Teilefertiger Präzisionswerkzeuge

| Maschinenschnittstelle: | MAS-BT 30 |

| Material: | 1.0503 / C45 |

| Gewindegröße: | M3 x 0,5 |

| Kernloch: | D = 2,53 mm |

| L = 10,0 mm | |

| Sackloch | |

| Gewindetiefe: | T = 8,0 mm |

| Schnittgeschwindigkeit Vc: | 30 m/min |

| Kühlung/Schmierung: | KSS außen |

Branche

Elektronik Industrie

1180 Gewinde

1310 Gewinde

>1700 Gewinde

SYNCHRO I

SYNCHRO II

MSC (Mini Synchro Chuck)

| Maschine: | Heller FP4000 |

| Maschinenschnittstelle: | HSK-A 63 |

| Material: | 3.2315 AlSi1MgMn |

| Gewindegröße: | M2,5 + M3 |

| Drehzahl: | 2.000 1/min |

| Schnittgeschwindigkeit Vc: | 19 m/min |

| Kühlung/Schmierung: | KSS innen + außen |

| Herausforderung: | Eintauchtiefe |

M2,5 und M3 Gewindeformen (IST-ZUSTAND VOR MSC-EINSATZ: unsicherer Prozess wegen Bruch der Gewindewerkzeuge)

1 – 20 Gewinde

504 Gewinde

>3500 Gewinde

Ist-Zustand Werkzeugbruch

Soll-Zustand bis Werkzeugwechsel

Ergebnis bei Einsatz von MSC (Mini Synchro Chuck)

Bist du ein potenzieller

CENTRO|P synchro Anwender?

Wenn du dir folgende Fragen stellst, kommst du als Anwender für die neuen CENTRO|P synchro mit hoher Wahrscheinlichkeit in Frage. Swipe dich durch die Aussagen, um zu sehen, ob du dich wiederfindest.

Meine Maschine könnte eigentlich mehr Gewinde schaffen, aber ich muss die Schnittparameter reduzieren, um einen stabilen Prozess zu haben.

Ich habe hohen Verschleiß und hohe Kosten an Gewinde-Werkzeugen.

Ich möchte Geld sparen.

Ich möchte meine Standzeit erhöhen, um weniger Werkzeugwechsel zu haben.

Ich möchte verhindern, dass ich einen Werkzeugbruch habe und meine Maschine stillsteht.

Ich gebe zu viel Geld für Gewindebohrer/

-former (im Bereich M0,5 bis M6) aus.

-former (im Bereich M0,5 bis M6) aus.

Ich muss Gewinde an schwer zugänglichen Stellen bearbeiten.

Ich möchte gerne neue, effiziente Technologien testen, ohne dafür Geld und Zeit aufzuwenden.

Ich habe Materialien, die mich beim Gewinden im Bereich M0,5 bis M6 vor große Herausforderungen stellen.

Ich stelle kleine Gewinde nicht auf der Maschine her, weil ich schlechte Erfahrungen gemacht habe.

Manchmal schafft ein Werkzeug viele Gewinde und manchmal wenige.

Abgebrochene Gewindebohrer /

-former zerstören mein Werkstück.

-former zerstören mein Werkstück.

Ich muss regelmäßig teurere Gewindebohrer /

-former in der verlängerten Ausführung kaufen.

-former in der verlängerten Ausführung kaufen.

Ich musste meinen Prozess auf das langsamere Gewindefräsen umstellen.